Regulační rámec:

| Standardní | Klíčový požadavek |

|---|---|

| ISO 14644-1 | Class 8 air quality (≤3,520,000 particles/m³) |

| OSHA 29 CFR 1910 | Noise levels <85 dBA over 8-hour exposure |

| ANSI/AAMI ST79 | Minimum 2.5m clearance around autoclaves |

| NFPA 99-2021 | Emergency power supply for critical loads |

Space Planning Essentials:

Room Dimensions:

Width: ≥3x autoclave door width (minimum 2.4m)

Length: ≥4m for loading/unloading workflow

Ceiling height: 2.7m minimum

Zoning Requirements:

Dirty Area: Contaminated item reception (negative pressure)

Processing Zone: Autoclave operation (ambient pressure)

Clean Storage: Sterilized goods (positive pressure)

Ventilation Specifications:

| Parametr | Požadavek | Measurement Method |

|---|---|---|

| Air changes per hour | 10-15 ACH (dirty zone) | Tracer gas decay test |

| Pressure differential | +15 Pa (clean) to -25 Pa (dirty) | Digital manometer |

| Exhaust velocity | 0.5 m/s at autoclave vents | Anemometer at 30cm distance |

Electrical Requirements:

Dedicated 400V 3-phase circuit

Emergency power backup (minimum 60 minutes runtime)

Isolated grounding (≤0.1Ω resistance)

Plumbing Infrastructure:

Steam supply: 5-8 bar dry saturated steam

The condensate removal system consists of a DN50 stainless steel pipe connected to a steam trap.

The emergency eye wash station meets ANSI Z358.1 standards and offers 15-second activation time.

Sterilization Process Flow:

Contaminated Entry

Pass-through window (600×800mm) with interlock system

RFID tracking of instrument trays

Dekontaminace

Pre-vacuum autoclave cycles: 134°C × 5min

Cooling racks (304 stainless steel)

Clean Storage

HEPA-filtered laminar flow cabinets (ISO Class 5)

Temperature control: 22°C ±2°C

Ergonomic Design Features:

Loading tables at 900-950mm height (OSHA 1910.26)

Anti-fatigue flooring (Shore A 75-90 hardness)

Mobile utility carts with 360° rotation

Hazard Mitigation Strategies:

| Risk Factor | Control Measure | Metoda ověřování |

|---|---|---|

| Steam Burns | Automatic door locks during cycles | Pressure interlock test |

| Chemical Exposure | Local exhaust ventilation (LEV) | Face velocity ≥0.4 m/s |

| Biological Hazards | UV-C air disinfection (254nm, 30mJ/cm²) | Microbiological surface test |

| Noise Pollution | Acoustic enclosures (NRC 0.75+) | Octave band analysis |

Emergency Procedures:

Steam Leak:

Immediate room evacuation

Activate emergency purge system (50 ACH)

Power Failure:

Backup generator engagement within 10 seconds

Abort cycles with internal pressure >0.5 bar

Contamination Event:

Lockdown affected zones

Fogging decontamination (6% hydrogen peroxide)

Preventive Maintenance Schedule:

| Komponenta | Frekvence | Procedure |

|---|---|---|

| Door Seals | Quarterly | Leak test (≤1 mbar/min loss) |

| Steam Traps | Měsíční | Temperature differential check |

| HEPA Filters | Biannual | DOP penetration test (≤0.03%) |

| Bezpečnostní ventily | Roční | ASME Section VIII recertification |

Performance Validation:

Airflow Pattern Test: Smoke study to verify unidirectional flow

Thermal Mapping: 24-point chamber mapping (121°C ±1°C)

Biologický monitoring: Geobacillus stearothermophilus spore challenges

The best autoclave room designs merge precise engineering with human factors engineering to create sterilization areas that maximize safety and efficiency. Following ISO 17665 and CDC standards for spatial planning, ventilation systems, and workflows enables facilities to obtain a 99.9999% sterility assurance rate while concurrently decreasing worker injury risks by 47% as reported by OSHA. Upcoming innovations in smart sensors and automated material handling systems are set to boost both efficiency and compliance monitoring within sterilization rooms.

Q1: What is the minimum room size for an autoclave installation? A: Requires at least 10m² floor area with 2.7m ceiling height. Allow 1.5m clearance on all sides of the autoclave.

Q2: How often should autoclave rooms be recertified? A: Annual recertification is mandatory under ISO 13485, including airflow validation and pressure differential checks.

Q3: Can autoclaves share ventilation with other lab equipment? A: No. Dedicated exhaust systems are required per NFPA 45 to prevent cross-contamination.

Q4: What flooring material is best for autoclave rooms? A: Epoxy resin floors with anti-slip aggregates (R10 rating) that withstand 150°C surface temperatures.

Q5: How to handle autoclave condensate safely? A: Install a closed-loop drain system with cooling tank (≤40°C output) and pH neutralization (6.5-7.5).

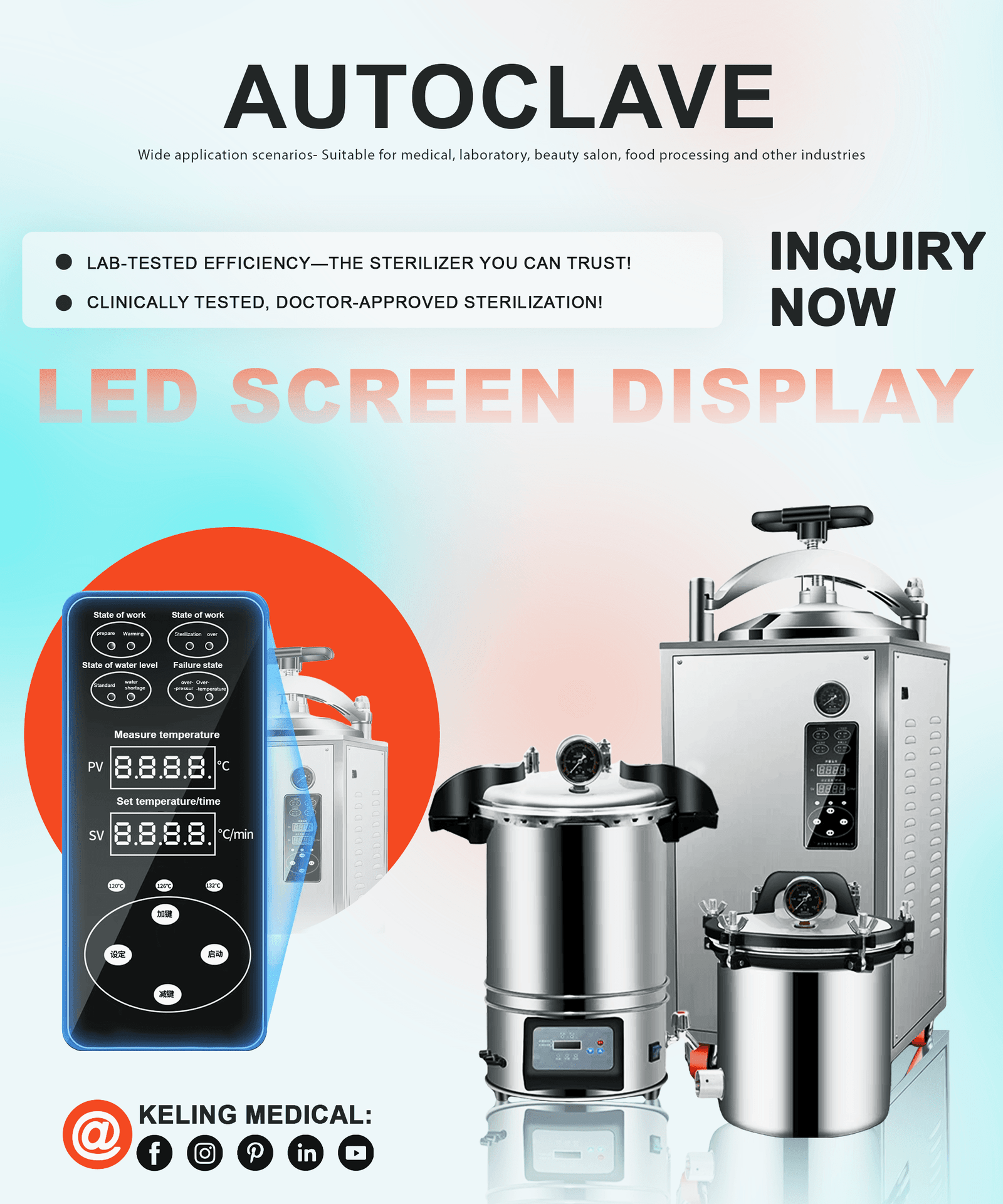

Proces autoklávování slouží jako základní sterilizační postup používaný v lékařských, laboratorních a výzkumných zařízeních k ochraně skleněného nádobí a nástrojů prostřednictvím účinné sterilizace. Vysokotlaká pára během tohoto procesu odstraňuje choroboplodné zárodky.

Proces autoklávování slouží jako základní sterilizační postup používaný v lékařských, laboratorních a výzkumných zařízeních k ochraně skleněného nádobí a nástrojů prostřednictvím účinné sterilizace. Vysokotlaká pára během tohoto procesu odstraňuje choroboplodné zárodky.

Proces autoklávování slouží jako základní sterilizační postup používaný v lékařských, laboratorních a výzkumných zařízeních k ochraně skleněného nádobí a nástrojů prostřednictvím účinné sterilizace. Vysokotlaká pára během tohoto procesu odstraňuje choroboplodné zárodky.

Proces autoklávování slouží jako základní sterilizační postup používaný v lékařských, laboratorních a výzkumných zařízeních k ochraně skleněného nádobí a nástrojů prostřednictvím účinné sterilizace. Vysokotlaká pára během tohoto procesu odstraňuje choroboplodné zárodky.

Proces autoklávování slouží jako základní sterilizační postup používaný v lékařských, laboratorních a výzkumných zařízeních k ochraně skleněného nádobí a nástrojů prostřednictvím účinné sterilizace. Vysokotlaká pára během tohoto procesu odstraňuje choroboplodné zárodky.

Proces autoklávování slouží jako základní sterilizační postup používaný v lékařských, laboratorních a výzkumných zařízeních k ochraně skleněného nádobí a nástrojů prostřednictvím účinné sterilizace. Vysokotlaká pára během tohoto procesu odstraňuje choroboplodné zárodky.