Certainement ! Cet article traite de la "précision de l'épaisseur des matériaux composites dans le processus de moulage en autoclave" et fournit des informations complètes à votre public avec des titres et sous-titres clairs. L'article ne contient aucune référence à une marque et s'adresse aux distributeurs ainsi qu'aux experts en approvisionnement et aux revendeurs. L'article présente un matériel original de plus de 1500 mots.

Les industries de l'aérospatiale, de l'automobile, de la marine et de la construction ont connu des avancées significatives grâce aux matériaux composites qui offrent des rapports poids/résistance exceptionnels, ainsi qu'une résistance à la corrosion et des options de conception flexibles. La technique de moulage en autoclave s'impose comme la norme la plus élevée pour la fabrication de composants composites de qualité supérieure dans le cadre de multiples méthodes de production. La précision de l'épaisseur des composites moulés en autoclave reste un domaine de connaissance essentiel pour les distributeurs, les revendeurs et les spécialistes de l'approvisionnement. La précision de l'épaisseur influe sur les performances du produit, ainsi que sur la gestion des coûts, les processus d'assurance qualité et les niveaux de satisfaction de la clientèle.

L'article examine en détail les facteurs qui affectent la précision de l'épaisseur et explore les techniques de mesure ainsi que les améliorations des processus tout en considérant leurs effets sur les partenaires de la chaîne d'approvisionnement. Après avoir lu cet article, vous obtiendrez des informations pratiques qui vous permettront de prendre de meilleures décisions et d'établir des relations plus solides avec vos clients.

La précision de l'épaisseur représente le degré de correspondance entre l'épaisseur réelle d'une pièce composite et l'épaisseur prévue lors de sa conception. La mesure précise de l'épaisseur dans les opérations de moulage en autoclave est essentielle car les écarts menacent les propriétés mécaniques et les tolérances d'assemblage, ce qui affecte la fiabilité du produit.

La variabilité intervient dans le processus de moulage dès le premier stade, en raison de l'épaisseur irrégulière des plis ou de la contamination et de l'absorption d'humidité.

Lorsque les procédures de stratification sont mal exécutées ou que l'ensachage est mal appliqué, il en résulte un compactage inégal qui entraîne des variations dans l'épaisseur de la pièce.

Les variations de température ou de pression et la répartition inégale de la chaleur sont à l'origine de résultats de durcissement variables et d'incohérences au niveau de l'épaisseur.

Les moules ont tendance à s'user ou à se déformer en cas d'utilisation prolongée, ce qui entraîne des erreurs dimensionnelles dans les produits finis.

Cette méthode est abordable et facile à utiliser, mais ne fonctionne pas bien avec les formes compliquées ou les surfaces sensibles.

Les méthodes ultrasoniques permettent de mesurer avec précision l'épaisseur à plusieurs endroits tout en préservant l'intégrité de la pièce.

Cette technique permet de générer des profils de surface détaillés tout en identifiant les variations d'épaisseur dans des composants étendus ou complexes.

Fournit des capacités de mesure précises pour la validation des dimensions essentielles des pièces de valeur.

Le maintien de la précision de l'épaisseur des matériaux est essentiel pour une gestion efficace de la chaîne d'approvisionnement.

Ce grand fabricant aérospatial est parvenu à réduire de 30% la variation de l'épaisseur grâce à l'utilisation de la stratification automatisée et de la surveillance avancée des autoclaves. L'amélioration mise en œuvre a conduit directement à une réduction des taux de rejet des composants tout en renforçant la fiabilité structurelle.

Chaque lot de panneaux composites a fait l'objet d'un contrôle par ultrasons par un fournisseur automobile de premier rang. La mise en œuvre du contrôle par ultrasons a permis de réduire les réclamations au titre de la garantie concernant les inexactitudes dimensionnelles, ce qui a renforcé la satisfaction des clients et la fidélisation de la clientèle.

La mesure précise de l'épaisseur des matériaux composites moulés en autoclave reste essentielle car elle détermine la qualité et les performances du produit tout en influençant la satisfaction du client. Pour garder une longueur d'avance sur le marché, les distributeurs, les revendeurs et les professionnels de l'approvisionnement doivent comprendre parfaitement les facteurs liés à l'épaisseur tout en maîtrisant les techniques de mesure et de contrôle. Vous pouvez fournir des composants composites de haute performance qui répondent aux exigences rigoureuses des industries d'aujourd'hui en donnant la priorité à la qualité et en investissant dans l'optimisation des processus tout en entretenant des relations solides avec les fournisseurs.

La tolérance d'épaisseur pour les composants aérospatiaux et automobiles se situe généralement entre ±0,1 mm et ±0,5 mm en fonction de l'application spécifique.

Obtenez les rapports de mesure de votre fournisseur et envisagez de procéder à des inspections indépendantes par ultrasons ou par laser.

Les principaux facteurs entraînant des variations d'épaisseur sont les incohérences entre les matériaux, les écarts de stratification et d'ensachage, la dégradation des outils et les modifications des paramètres du processus d'autoclavage.

Une meilleure normalisation des processus, combinée à une formation améliorée et à des mesures de contrôle de la qualité plus strictes, peut se traduire par une plus grande précision de l'épaisseur.

Bien que le moulage en autoclave offre une précision supérieure dans la production de matériaux composites, d'autres techniques de moulage comme le moulage par transfert de résine (RTM) et le moulage par compression donnent des résultats satisfaisants lorsqu'elles sont contrôlées avec précision.

Vous avez besoin de détails supplémentaires ou d'une assistance professionnelle pour trouver des matériaux composites de haute précision ? Notre équipe est là pour vous aider ! Contactez nos spécialistes pour vos besoins en matériaux composites en utilisant le formulaire ci-dessous. **

Demandez une consultation en nous contactant par ce lien !

Contactez-moi si vous avez besoin d'un formulaire de contact personnalisé ou de modifications supplémentaires.

Introduction Les autoclaves utilisés dans les hôpitaux représentent l'un des investissements les plus importants dans l'infrastructure des soins de santé, car ils constituent la première ligne de défense contre les infections associées aux soins de santé. Un équipement de stérilisation sophistiqué est

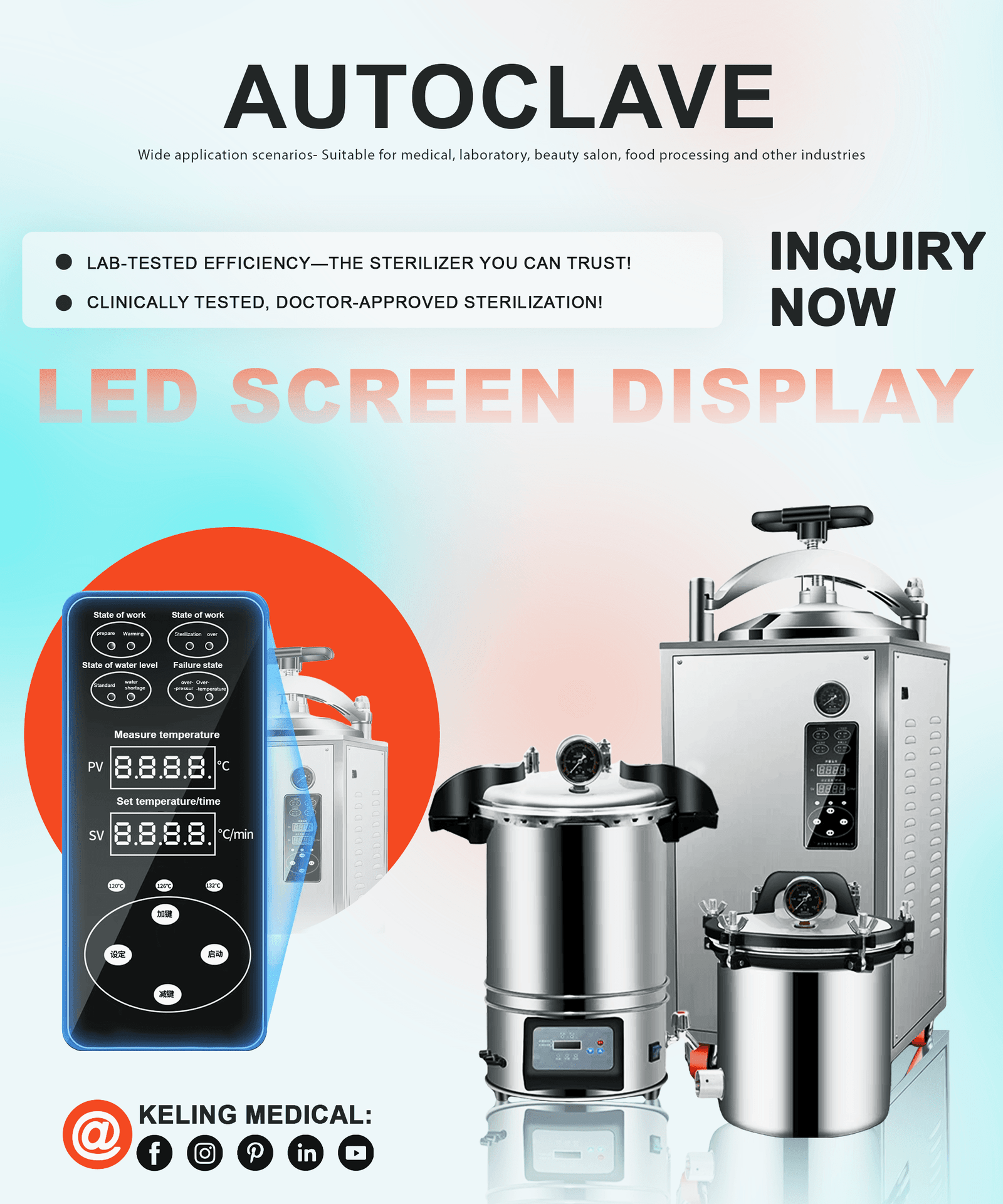

Le processus d'autoclavage est une pratique de stérilisation essentielle utilisée dans les établissements médicaux, les laboratoires et les centres de recherche pour protéger la verrerie et les instruments grâce à une stérilisation efficace. La vapeur à haute pression élimine les agents pathogènes au cours de ce processus.

Le processus d'autoclavage est une pratique de stérilisation essentielle utilisée dans les établissements médicaux, les laboratoires et les centres de recherche pour protéger la verrerie et les instruments grâce à une stérilisation efficace. La vapeur à haute pression élimine les agents pathogènes au cours de ce processus.

Le processus d'autoclavage est une pratique de stérilisation essentielle utilisée dans les établissements médicaux, les laboratoires et les centres de recherche pour protéger la verrerie et les instruments grâce à une stérilisation efficace. La vapeur à haute pression élimine les agents pathogènes au cours de ce processus.

Le processus d'autoclavage est une pratique de stérilisation essentielle utilisée dans les établissements médicaux, les laboratoires et les centres de recherche pour protéger la verrerie et les instruments grâce à une stérilisation efficace. La vapeur à haute pression élimine les agents pathogènes au cours de ce processus.

Le processus d'autoclavage est une pratique de stérilisation essentielle utilisée dans les établissements médicaux, les laboratoires et les centres de recherche pour protéger la verrerie et les instruments grâce à une stérilisation efficace. La vapeur à haute pression élimine les agents pathogènes au cours de ce processus.